東京エレクトロン株式会社

SDCシステム開発部_TINA画面開発グループ

ソフトウェアエンジニア Mさん

2007年入社。東京や熊本でソフトウェアの開発・保守を担当した後、18年に札幌へ。塗布・現像装置に搭載されるモジュール、画面開発・保守を担当

【PR】 働き方

今、世界中で「半導体不足」のニュースが話題になっている。主な原因として知られているのは、コロナ禍におけるPCや周辺機器などの短期的な需要の急増だ。しかしそれだけではなく、AIやIoTの社会浸透によって今やあらゆる製品に半導体が用いられており、長期的にも需要が伸びている。

期待されているのは、半導体の生産量だけではない。扱うデータ量や機器の性能が上がれば、半導体自体の質向上も求められる。半導体製造メーカーは、「質」と「量」両方の課題に立ち向かっているのだ。

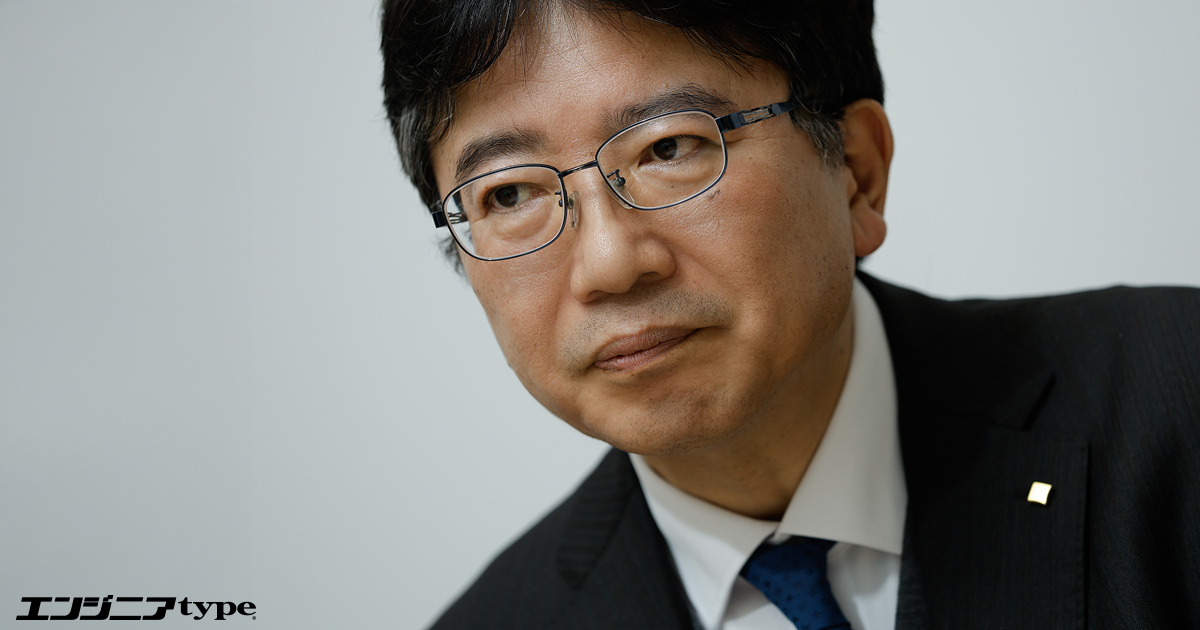

そうした中、半導体製造装置メーカーとして国内首位、世界でも第4位のシェアを誇る東京エレクトロン(以下:TEL)が、半導体製造におけるさらなる付加価値向上・人材育成のための新拠点「TEL デジタル デザイン スクエア」を2020年11月に札幌で開設。

同社は、この新拠点にソフトウェアエンジニアやデータサイエンティストらを集め、半導体製造装置におけるイノベーションによって、半導体製造の「質」と「量」それぞれの向上を目指すという。

この新拠点開設によって、半導体を取り巻く状況はどのように変わるのか。また、半導体製造装置開発の醍醐味とは何なのか。現場で働くエンジニア2人に聞いた。

東京エレクトロン株式会社

SDCシステム開発部_TINA画面開発グループ

ソフトウェアエンジニア Mさん

2007年入社。東京や熊本でソフトウェアの開発・保守を担当した後、18年に札幌へ。塗布・現像装置に搭載されるモジュール、画面開発・保守を担当

SDCAI開発部_モデリンググループ

データサイエンティスト Tさん

石油開発会社で物理探査などを担当した後、2020年に中途入社。エッチング装置の温度制御、連合学習に関する大学との共同研究などを担当

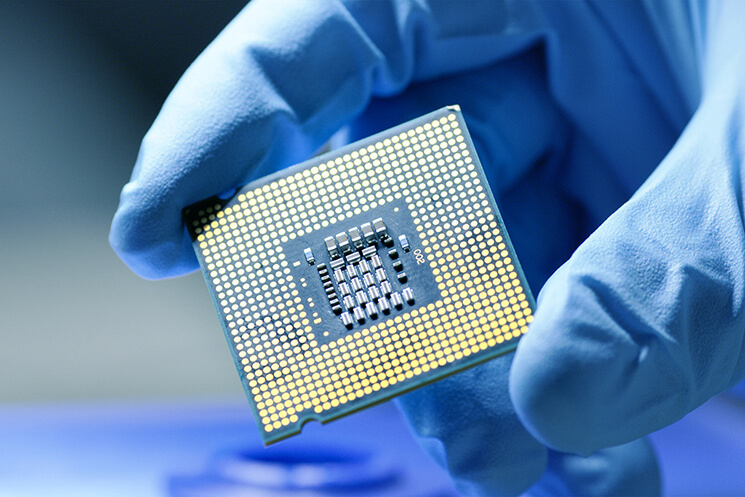

冒頭で述べたように、PCやスマホから自動車・家電まで、今や身の回りのあらゆる電子機器には半導体、特にIC(集積回路)が搭載されている。クラウドサービスの増加やIoT、車の自動運転といった技術の発展に伴い、その需要は高まるばかりだ。

そもそもICとは、シリコンウエハー上にトランジスタやコンデンサなどを多数配置したものだ。その製造には、ナノメートル単位の微細な加工技術が求められる。東京エレクトロンは、そうした半導体を製造するための装置メーカーとして高い技術力で信頼を得てきた。

「BtoBの企業なので一般的な知名度はそれほどでもないかもしれませんが、お客さまは昨今メディアでもよく目にする半導体メーカーばかりです。

また、自分たちの装置がなければ身近な電化製品もスマホも作ることができません。われわれが技術革新を続けなければ最先端の製品が世の中に供給されなくなるのだという、大きな使命感がありますね」(Mさん)

では、なぜ今その半導体が不足しているのだろうか。需要の拡大はもちろんだが、それ他の理由の一つとして「歩留まり」の問題が挙げられるという。

※歩留まり…製造業などの生産全般において原料の投入量に対し実際に得られた生産数量の割合

さらに半導体業界では、1年半から2年で集積度(半導体集積回路一個あたりに組み込まれる素子の数)が2倍になるという「ムーアの法則」と呼ばれる経験則がある。つまり、短期間で微細化・積層化の進んだ次世代の新製品が開発され、その製造工程を新たに作り直さなければいけないということだ。

「半導体は非常に精密で天候や湿度にも影響を受けてしまうため、工業製品の中でも歩留まりがとても低いんです。良質な半導体を作るためには細かい設定、調整も必要です。しかも、新製品が出れば、その調整はほぼゼロからのやり直しです。

そうした状況の中、当社では歩留まりの高い半導体を製造できる装置の開発に尽力しています」(Tさん)

半導体製造装置のイメージ

そうした中で、さらなる効率化を図るためには、AIやデータサイエンス、エンジニアリングを駆使することが欠かせない。これまで人間が手動でしていた工程の調整をデータ解析によって自動化したり、機器の不具合を事前に検知してプロセスを止めないようにしたりといった、DX推進が求められている。

東京エレクトロンでは、そのために札幌事業所を移転して、ソフトウェアやAI、IoTの開発拠点として再構築した。それが「TEL デジタル デザイン スクエア」だ。ここには、200人弱のエンジニアが集う。

さらに同拠点には、TELグループの製品付加価値を高めるため、特定の事業部に属さず、全世界の研究開発拠点の最先端技術(自動制御・フレームワークソフト・AI/IoTなど)の導入を推進・支援するための部隊が存在するという。

最新の設備と働きやすいオフィス空間によって研究開発人材の後押しをし、市況や業績に甘んずることなく、半導体不足の解消に一石を投じるイノベーションを北の地から目指す。

TEL デジタル デザイン スクエアで働く社員の役割は、実機周辺の制御ソフトを担当する工場のエンジニアに対して、共通フレームワーク・データレイク・自動制御などの研究開発を通じ、コーポレートの立場から各地の研究開発を支援することだ。当拠点でMさんはソフトウェアエンジニア、Tさんはデータサイエンティストとして働いている。

「大学では材料工学専攻で、半導体材料の作成や評価の際に使用する装置を扱っているうちに、それらを作る方に興味が湧いていきました。当時は地元から離れたくない思いが強く、北海道で就職先を探しました。技術系の企業は関東などに集中する傾向がありますが、東京エレクトロンは当時から札幌事業所があり、技術職かつ世界規模の仕事ができるということで、入社を決めたんです。

今担当しているのは、半導体基板の洗浄や塗布処理するための薬液を制御するという半導体の製造おいて、特に品質に影響する重要な工程になります。取扱いの難しいデリケートな薬液も多く緊張感があるとともに、さまざまなバリエーションの仕様を実現する難しさもありますが、その分できたときの達成感も大きいです」(Mさん)

研究開発の様子

一方のTさんは、異業種からの転職で、家族と共に関東から札幌へ移り住んだ「Iターン」人材だ。

「前職は石油開発会社で油田ガス田の技術評価をしていたのですが、データサイエンスのスキルをより磨くため転職をすることにしました。札幌に地縁はなかったのですが、機械学習・統計の知識を生かせて、かつ成長性のある企業を探すと、自ずと東京エレクトロンという選択になりました。現在は、ウエハーを削る工程の温度制御を担当しています。

転職して思ったのは、トップダウンではなく若手が自由に裁量を持って仕事をできる環境ができているということ。今の仕事でも、自分なりに手探りでやってきたことがようやくリリースできそうな段階まできており、非常にやりがいを感じています。生活環境も含めて、Iターン転職の選択は正解だったと思いますね」(Tさん)

TEL デジタル デザイン スクエアは札幌の中心地にあり、札幌駅とも地下道で直結する近さだ。ビルの上階にあるため、北海道庁をも見下ろせる。オフィスにはエンジニアの働きやすさを追求した設備がさまざま用意されているという。

「プレゼンテーションエリア、コラボレーションエリア、ライブラリーエリアなどというように用途に応じた場所が用意されているのが特徴です。集中したければワークスペースに行けばいいし、ブレスト会などワイワイガヤガヤしながら進めたければコラボレーションエリアに行けばいい。そうした状況に応じた使い分けができるのがありがたいです」(Tさん)

TEL デジタル デザイン スクエア内部の様子。新設にあたり他社調査・社員ヒアリングを実施し、「あったらうれしい施設」の意見などを反映。プレゼンテーションエリア、カフェエリア(リフレッシュスペース)、集中ワークスペース、ライブラリー、カジュアルミーティングスペース、オンライン会議ブースなどが設けられている

TEL デジタル デザイン スクエアには全国各地の事業部・プロダクト向けの開発に取り組む社員が集まっている。部署内外で開催される勉強会や技術交流会を通じ、知識を共有し合ったり、新しい技術に触れたりすることができるのも、社員たちにとっての大きな醍醐味だ。

実際、Mさんの所属する部署は、東京エレクトロンの製造子会社がある熊本と仕事をする大気装置画面チーム、山梨・宮城メンバーと仕事する真空装置チーム、共通画面チームに分かれ、ノウハウやリソースをチーム横断して共有している。チームコラボレーションを活性化させるオフィスづくりの恩恵を感じているという。

「社員の要望をヒアリングして作られたオフィスなので、働く上で『あったらいいな』と思うものがそろっています。今は在宅推奨なのでそれほど会社に行けていませんが、状況が変わればさらに活用できると思います。

あと、立地が札幌の中心なので仕事が終わればすぐに飲みに行けるし、イベントなどにも参加しやすい。食べ物もおいしいですし、旅行で北海道の自然を満喫できる。仕事だけでなく家族と暮らすことを考えても、最高の場所です」(Mさん)

札幌は商業施設や交通機関が充実しており、生活利便性、余暇の充実の両方を享受できる。休日には北海道の大自然のもとレジャーを楽しむこともあるそうだ

さらに、Tさんは同社で半導体製造装置の開発に携わる醍醐味は「潤沢な研究開発費」だと語る。

「ご存じの通り、今は半導体需要が非常に高まっていて、産業規模は年々拡大しています。私は以前、石油開発業界にいたのですが、かつての石油会社は非常に儲かっていましたから、研究開発費も潤沢にかけられていました。

それと同じく半導体業界は、研究開発の面でもできることが多く、インパクトも大きい。また、東京エレクトロンの経営陣は必要と判断すれば研究開発費を投資してくれます。エンジニアとしてはそれが魅力です」(Tさん)

実際、WSTS(世界半導体統計)によれば、2021年の世界半導体市場規模は前年比19.7%増の5272億2300万米ドルと予想される。コロナ禍でさまざまな業界が苦境にあえぐ中、今後も高い成長を見込まれる分野だ。

そして、今やあらゆる業界でDXが叫ばれているが、半導体製造装置も例外ではないとMさん。

「半導体の製造工程を例えるなら、料理と同じで“レシピ”のようなものがあって、それに従ってオペレーターが設定した温度やガスの量などに従って装置内で“調理”が開始されます。しかし、仕様の複雑化に伴い、操作画面の設定(レシピ設定)が難しくなる場合も少なくありません。

そこでこれからの半導体製造装置は、例えばAI技術を駆使してレシピを自動で生成・提案し、調理の部分までできるといったように、より現場やお客さまが使いやすいものにしていきたいと考えています。

また、半導体製造装置は機械ですから、故障も起きます。異常が発生してからアクションを起こすのでは、大きな半導体製造プロセスの中で他の工程にも影響が出て大きな損害につながる可能性も。

これらも、装置自身が稼働状況を学習し異常発生を自動検知できるようにするなど、なるべく製造プロセス全体に影響が出ないような仕組みをつくる。そういうことができたらとも思っています」(Mさん)

Tさんも同じように「最終目標は製品の自律化」だという。

「今の半導体製造装置は、車の自動運転でいえばレベル1くらい。自動ブレーキや白線を検知して車線を戻すといったレベルです。自動車は現在レベル3、すなわち高速道路などでなら運転者がハンドルから手を放して、目線を外してもいいというレベルに到達していますが、半導体製造装置でも同じような段階を目指したいと考えています」(Tさん)

同じ東京エレクトロンの中でも各拠点の工場で働く開発部隊は、クライアントと現場の近さを武器に、新たな要求への対応に日々奔走している。それに対してTEL デジタル デザイン スクエアのメンバーは、いい意味で一歩引いた立場から、現場作業の自動化や効率化を図るソフトの開発・提供に力を注ぐことができるわけだ。

今、世界中で課題となっている半導体不足。東京エレクトロンの一手によって、また札幌で働くエンジニアたちの力によって業界の状況はどのように変わるのか。彼らの活躍に期待が高まるばかりだ。

取材・文/高田秀樹 編集/河西ことみ(編集部)

タグ