自動車開発の最先端を行くF1を長年追い続けてきたジャーナリスト世良耕太氏が、これからのクルマのあり方や そこで働くエンジニアの「ネクストモデル」を語る。 ハイブリッド、電気自動車と進む革新の先にある次世代のクルマづくりと、そこでサバイブできる技術屋の姿とは?

「モノづくりのオープンイノベーション」は、日本車メーカーの自前主義を払拭できるか

編集長から、「『MAKERS』が発刊されてモノづくりのオープンイノベーションに注目が集まり出した」とのヒントをいただいたので、リサーチしつつ考えてみた。

例えば日産自動車は、クルマづくりを通じて培った技術やノウハウを他業種にライセンス展開している。いわば、インサイドアウト型(アウトバウンド型)のオープンイノベーションだ。

その一つがスクラッチシールド。傷がつきにくい特殊なクリアコートのことで、柔軟性と弾力性に優れたクリア塗装(軟質樹脂を配合)を施すと、洗車によるすり傷など、程度の軽い傷なら時間の経過とともに復元する。セレナやエクストレイル、フーガやフェアレディZなどがこの技術を採用するが、人気の機能だと聞く。

日産と東京大学、アドバンスト・ソフトマテリアルズが共同で開発したスクラッチシールドの技術はライセンス展開され、NTTドコモの携帯電話にも採用された実績がある。

スクラッチガードの技術はビフレステックのタマゴ型スピーカーにも採用されているが、筐体ではなく振動板に採用されているのが興味深い。なんでも、独特の柔軟性が、振動による音の乱れを防ぐのに効くのだそう。

nissan_speaker From nissan ビフレステックのタマゴ型スピーカー

その実現例が『ソフィレス』と名付けた合成皮革で、2009年に発売したフーガのアームレストに採用している。そのソフィレスを、大東寝具工業がクッションに応用して発売した。

インサイドアウト型のオープンイノベーションは、企業が存続・発展するために必要なビジネスモデルには違いない(し、結果として社会が豊かになる)が、本業である自動車の開発に革新をもたらすかというと、そうとは言い切れないように思う。

自動車の技術を「外」で活用するだけでは、既存のクルマづくりそのものを変えるイノベーションにはつながらないからだ。

では、アウトサイドイン型(インバウンド型)のオープンイノベーションはどうなっているだろう。外部の企業や研究機関と協業し、そこから生まれた多様な要素技術を組み合わせて、市場のカギを握る新たな価値を生み出しているだろうか。

自動車を構成する部品は多岐にわたっており、100%自社内で開発・製造することは不可能だ。外部のサプライヤーから購入する部品の比率は70%を超えると言われている。外部調達を広義のオープンイノベーションと定義付ければ、自動車産業はとっくの昔にオープンイノベーションを取り入れていると言っていい。

だがそれが、自動車産業にパラダイムシフトをもたらしたり、自動車そのものに新しい価値をもたらす方向で活用されているかどうか考えてみると、首をひねらざるを得ない。実態はアウトソーシング(外部委託)に近いような気がしてならない。

「自社製の技術」を使わないのは恥ずべきことなのか?

筆者の肌感覚で言うと、欧米の自動車メーカーとサプライヤーは対等で、「協業」と表現するにふさわしい関係を築いているように見える。つまり、関係性は非常にオープン。

オープンなのは自動車メーカーに限らず、サプライヤー側も同様だ。例えば、自動車用内装材やバッテリーなどの開発・製造を手掛けるジョンソンコントロールズのオートモーティブシステムズ・グループは、オープンイノベーションを受け持つ専門のセクションを設け、技術的なアイデアを広く募っている。

一方、日本の自動車メーカーは系列を中心としたサプライヤーとの間で閉鎖的な開発を行っていた過去がある。現在は双方ともにだいぶオープンになっているとはいえ、過去のネガティブな遺産を引きずっているように見える。

クルマの進化を「中」で支えてきたのはサプライヤーの技術力だが、彼らが表に出ることは日本では少ない

実態はサプライヤー主導で作られた技術なのに、「ウチの技術です。作ってもらっているだけです」と言ってみたり、先行開発から詳細設計~実験までサプライヤーに任せておきながら(すなわち丸投げ)、そんな事実はない風を装ってみたりするように見受けられることもある。

日本の場合、外部の技術を取り入れていることを公言するのは、恥ずべきことだと感じているように見えてしまうのである。

自動車メーカーが上位で、Tier1(自動車メーカーに直接部品を供給するサプライヤー)やTier2(Tier1に部品を供給するサプライヤー)は指示系統だけでなく、ステイタスも下位なのだろうか。

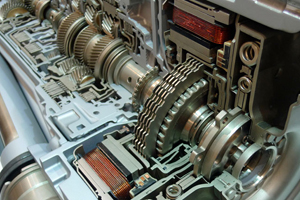

BMW3シリーズや5シリーズが搭載する縦置き8速AT(オートマチックトランスミッション)はドイツのZF製だが、イタリアのフィアット傘下にあるアメリカのクライスラー300が積む縦置き8速ATもZF製だ。

BMWもクライスラーも「ウチはZF製のトランスミッションを搭載している」と公言するし、ZFも「ウチの縦置き8速ATはどこそこに搭載されている」と公言する。むしろ、サプライヤーであるZF側から、「こんな革新的な新しい製品を開発した」と積極的にPRする姿勢が感じられる。

日本のサプライヤーからの発信が目につきにくいのは、自動車メーカーに遠慮しているからなのだろうか。日本的な奥ゆかしさの表れ? 裏方に徹するべしとの契約を結んでいる? それともPR下手なだけ?

これまでも、日本の自動車メーカーが自社の自動車を宣伝するのに際し、欧州のブランド名を積極的に打ち出す例はあった。ただし、技術の先進性をアピールするというより、プレミアム感の確立したブランドイメージを利用する意味合いが強かった。「一流の部品を使ってます」くらいな。

自動車を構成するコア技術であってもそうでなくても、日本のブランドが表に出てくることは皆無だ。これが言い過ぎだとしても、稀であることは確かだ。

日本の自動車メーカーは、実際には外部のサプライヤーに多くを頼っているにもかかわらず、対外的には自前主義の閉鎖的な手法で開発しているように装う傾向が強い(ように見えるのです。くどいですが)。まずはそこを打破して、技術のやりとり上も、意識上もオープンになる必要がある。

日本のサプライヤーはサプライヤーで、系列(あるいは旧系列)の呪縛から逃れ、積極的に外に活路を見いだすべきである。そしてサプライヤーのそんな行為に対して、自動車メーカーは寛容であるべきだ。

このまま閉鎖的な(特に意識の上で)開発をしていては、イノベーションなど望めず、日本の自動車産業全体が衰退しかねない。「閉鎖的に見えるだけ。実際はオープン」なら、まだ救われるのだが……。

F1・自動車ジャーナリスト

世良耕太(せら・こうた)

モータリングライター&エディター。出版社勤務後、独立し、モータースポーツを中心に取材を行う。主な寄稿誌は『Motor Fan illustrated』(三栄書房)、『グランプリトクシュウ』(エムオン・エンタテインメント)、『オートスポーツ』(イデア)。近編著に『F1のテクノロジー5』(三栄書房/1680円)、オーディオブック『F1ジャーナリスト世良耕太の知られざるF1 Part2』(オトバンク/500円)など

ブログ:『世良耕太のときどきF1その他いろいろな日々』

Twitter:@serakota

著書:『F1 テクノロジー考』(三栄書房)、『トヨタ ル・マン24時間レース制覇までの4551日』(三栄書房)など

RELATED関連記事

RANKING人気記事ランキング

NEW!

“最強PMO”が指摘する、会社で評価されない人が陥りがちな認識のズレ【連載Vol.9】

落合陽一「2026年にはほとんどの知的作業がAIに置き換わる」人間に残される仕事は“とげ作り”

AWS認定資格10種類を一覧で解説! 難易度や費用、おすすめの学習方法も

採用されない中高年の現実とは? 40代50代プログラマーが「年齢の壁」を突破する秘策

中島聡「未知の開発言語の勉強を、楽しめるかどうか」Windows 95の父が考える、エンジニア向きの資質とは

JOB BOARD編集部オススメ求人特集

タグ