自動車開発の最先端を行くF1を長年追い続けてきたジャーナリスト世良耕太氏が、これからのクルマのあり方や そこで働くエンジニアの「ネクストモデル」を語る。 ハイブリッド、電気自動車と進む革新の先にある次世代のクルマづくりと、そこでサバイブできる技術屋の姿とは?

開発・生産の縄張り意識を超えて。外注しないからこそできたマツダの「モノ造り革命」

「人馬一体」を実現するためのMT車へのこだわり

マツダは「人馬一体のコンセプト」という表現をよく使う。

あるエンジニアの言葉を借りて説明すれば、「クルマの運転においてマン・マシン系の意思疎通を深める中で、ドライバーの関与を高め、より質の高い楽しさをお客さまに提供すること」となる。この考えを追求するにあたっては、「MTが必須」だというのだ。

トランスミッションに込められたマツダのモノづくり哲学とは?

一応説明しておくと、MTとはマニュアルトランスミッション(手動変速機)の略で、左足で踏むクラッチペダルと連動してフロアに生えたシフトレバーを操作することにより、車速に応じて適切なギヤを選択する装置である。

ギヤのつなぎ替えを自動で行ってくれるのがAT(オートマチックトランスミッション/自動変速機)で、ドライバーが変速操作をしなくていいという意味では、構造が異なるCVTやDCTも同類だ。前述のエンジニアはこう続ける。

「MTはATに比べると、ドライバーの意思でコントロールできる因子が多い。その点が人馬一体のコンセプトを具現化するのにふさわしく、マツダは国内においてもMT車は必須だと考えて開発しています」

マツダほど、MT車のラインアップが充実しているメーカーは国内では珍しい。デミオにもアクセラにも、アテンザにも、CX-5やCX-3にもMT車の設定がある。MT好きからすれば、「クルマは気に入っているんだけど、MTの設定がないからなぁ」という悩みは、マツダ車に限っては起こり得ない。

「理想のMTの変速は何だろうと我々はずっと考えていますが、2つあると考えています。1つは操作した時に手足に返ってくるフィードバックが期待どおりであること。これを“操作感”と定義しています。2つ目は“反応感”で、MTを操作した結果起きるクルマの挙動が期待どおりであることを指します」

こうしてMTの理想を追究した結果、「最終的には、誰もが何度でも乗りたくなって、乗るたびに深まっていく楽しさを味わえること」をゴールに定めている。

トランスミッションの外注が「あり得ない」ワケ

マツダにトランスミッションを外注するという発想はなかった

というような考えを持っているメーカーのことだから、2015年に新型に切り替わった4代目(ND型)のロードスターにMT車を設定しないという選択肢はなかった。というよりもむしろ、相当に力を入れて開発した。

自動車メーカーは基本的に、車体骨格とエンジンは自社で開発を行うが、トランスミッションは自社で開発を行う場合と、サプライヤーから供給を受けるパターンの二手に分かれる。

国産で言えば、トヨタや日産はサプライヤーから調達しているし、海外ではBMWやボルボ、プジョー、シトロエンなどがそうだ。

人馬一体を追求するマツダにとって、トランスミッションを外部から調達する発想は、はなからなかった。

「マツダは内燃機関で世界一になりたいという開発もスタートさせていますが、パワートレーンはエンジンとトランスミッションが一体となって機能し、走る歓びを伝えると理解しています。だから、トランスミッションを内製できるかできないかという考えはなく、内製ありきで考えています。走る歓びを提供する技術の根幹ですから」

別のエンジニアの言葉である。人馬一体について説明したエンジニアは、マツダのスタンスについて、次のように補足する。

「マツダは世界一を目指しているわけではなくて、燃料を一滴も無駄にしたくないと考えているのです。エンジン、トランスミッションというくくりではなく、それらを組み合わせたパワートレーン、あるいはクルマになった時に理想を目指すとどんな姿になるのか。それを社内のみんなで考えた結果が世界一なんだろうと思っています」

新型ロードスターはなぜ二律背反を乗り越えられたのか

操作感や反応感と言っている一方で、燃料を一滴も無駄にしたくないとも言っている。トランスミッションのケース剛性はスポーツカーらしいダイレクト感のある走りを実現する上で重要だが、燃費性能を向上させるためにも軽量化したい。

一般に、軽量化すれば燃費に効く一方で剛性は落ち、剛性を高めれば静粛性にも効くが、重たくなって燃費面でネガが出る。

ロードスターのトランスミッションは、これらの背反をブレイクスルーした。結果、トランスミッションハウジングの表面はツルツルになった。先代ロードスターもそうだが、一般に、剛性を確保しようとすると表面にグリッド状のリブが這う。

「CAEをうまく使った結果、この形に至りました」と、ロードスター専用のMTを開発したエンジニアは説明する。

「今までは、溶けたアルミをスムーズに流して安定した状態で冷やしたいので、一般肉厚と呼んでいる基本肉厚を決めて流し込んでいました」

トランスミッションケースを割って断面を見た時、その断面の肉厚は一様にするのが通例だった。生産工程上の都合を考えてのことである。

「そうして一般肉厚を決めたうえで、必要なところにリブを立てる手法で設計していました。ところが、この手法で設計するとどんどん重くなる。なので、まずそれを止めました。新しい設計ツールを使って計算したところ、樹齢何百年にもなる大木の根のような断面が出てきました。いびつな三次元形状です」

径方向にも軸方向にも三次元で肉厚が変化する形状だが、設計した形が生産できるとは限らない。

「生産技術の方には、『まず一般肉厚の概念を捨てさせてほしい』とお願いしました。欲しい肉厚があるのは分かりますが、本当に必要なところだけ肉を付けたい。必要がないところは鋳造できる最も薄い肉厚にしたいと、設計した形状を見せてお願いしました」

生産サイドからの最初の反応は、「バカか?」だったという。「こんな形状じゃうまく冷えない」と。「苦労は話すとキリがない」とくだんのエンジニアは話すが、結果から言えば、三次元で肉厚が変化する表面がツルツルのトランスミッションケースが精度高く生産できるようになったから、我々の目の前に新型のロードスターがあるのである。

なぜ、ツルツルのトランスミッションケース(「ライトウェイトスムーストランスミッションハウジング」と名付けている)が必要なのか、開発サイドは生産サイドにその理由を熱心に説明した一方、生産側は生産側で、辛抱強く開発側に説明を求めた。

「そんなもんは作れん、というところからスタートです。生産側の反発は、そりゃすごかったですよ」と、生産サイドの人間は言う。「従来、我々は、自分たちの責任を守るために公差を守っていました。開発が『この部位をもっと詰めてくれ』と言ってきても、譲りませんでした。でも、結局のところいい商品にならないと、意味がない。だから、どの部分が性能に対して効くのか、設計者がこだわっているのはどこなのか、確認しながら公差を詰めるようになりました」

モノづくりの追求が、従業員のスタンスさえ変える

アルミを型に流し込む際の圧力とスピードを工夫することで、かつてないレベルで薄く鋳造することを実現した

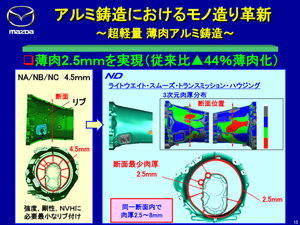

トランスミッションケースの鋳造に限定して少し具体的に言うと、溶けたアルミを型に流し込む際、流す圧力とスピードを工夫することによって、薄く鋳造できるようにしたのだ。

従来のトランスミッションケースは厚さ4.5mmの均一な厚みを持っていたが、新型は同一断面内で2.5mmから8mmの範囲で厚みが変化する。従来のケースは5速で7.8kgだったが、新型は1段多い6速にもかかわらず0.3kg軽い7.5kgに仕上げることができた。

「人馬一体にダイキャスト(鋳造)として貢献するんだ、という気持ちで薄肉化に取り組みました」と鋳造部門に従事するスタッフは胸を張った。

組立部門で働くスタッフはこうも言った。

「かつては『設計図面どおりに作っていればいいよね』という態度で臨んでいましたが、今は違います。お客様の価値につながる性能をここで作り込むんだ、という気持ちで臨んでいます」

そしてMTの設計者は言う。

「情熱と相手を納得させる説得力がなければ、今の時代、ロードスターの生産台数で内製のMTを生み出すことはできなかったと思います。工場のメンバー全員と、高い志を持って一致団結して取り組んだ結果です」

設計者が孤軍奮闘しても、良いモノは作れない。開発側と生産側がそれぞれの縄張り意識を捨て、理想のクルマづくりのイメージを共有したからこそ、二律背反する要素を両立させるモノづくりが可能になる。それも、ずっと効率良く。

「モノづくりを極めていくと、品質は上がってコストは下がり、従業員のモチベーションは上がる。無駄をそぎ落とすことにつながるので、すべてに効いてきます」

そう語った生産サイドの言葉もまた、印象に残っている。

F1・自動車ジャーナリスト

世良耕太(せら・こうた)

モータリングライター&エディター。出版社勤務後、独立し、モータースポーツを中心に取材を行う。主な寄稿誌は『Motor Fan illustrated』(三栄書房)、『グランプリトクシュウ』(エムオン・エンタテインメント)、『オートスポーツ』(イデア)。近編著に『F1のテクノロジー5』(三栄書房/1680円)、オーディオブック『F1ジャーナリスト世良耕太の知られざるF1 Part2』(オトバンク/500円)など

ブログ:『世良耕太のときどきF1その他いろいろな日々』

Twitter:@serakota

著書:『F1 テクノロジー考』(三栄書房)、『トヨタ ル・マン24時間レース制覇までの4551日』(三栄書房)など

RELATED関連記事

RANKING人気記事ランキング

NEW!

“最強PMO”が指摘する、会社で評価されない人が陥りがちな認識のズレ【連載Vol.9】

落合陽一「2026年にはほとんどの知的作業がAIに置き換わる」人間に残される仕事は“とげ作り”

AWS認定資格10種類を一覧で解説! 難易度や費用、おすすめの学習方法も

採用されない中高年の現実とは? 40代50代プログラマーが「年齢の壁」を突破する秘策

中島聡「未知の開発言語の勉強を、楽しめるかどうか」Windows 95の父が考える、エンジニア向きの資質とは

JOB BOARD編集部オススメ求人特集

タグ