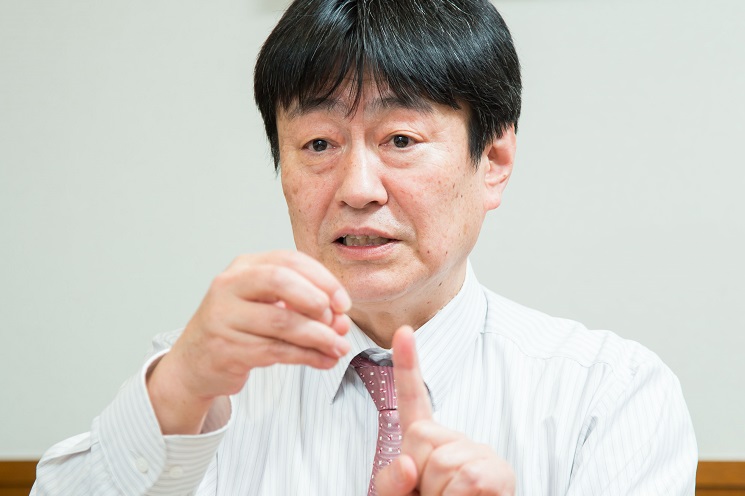

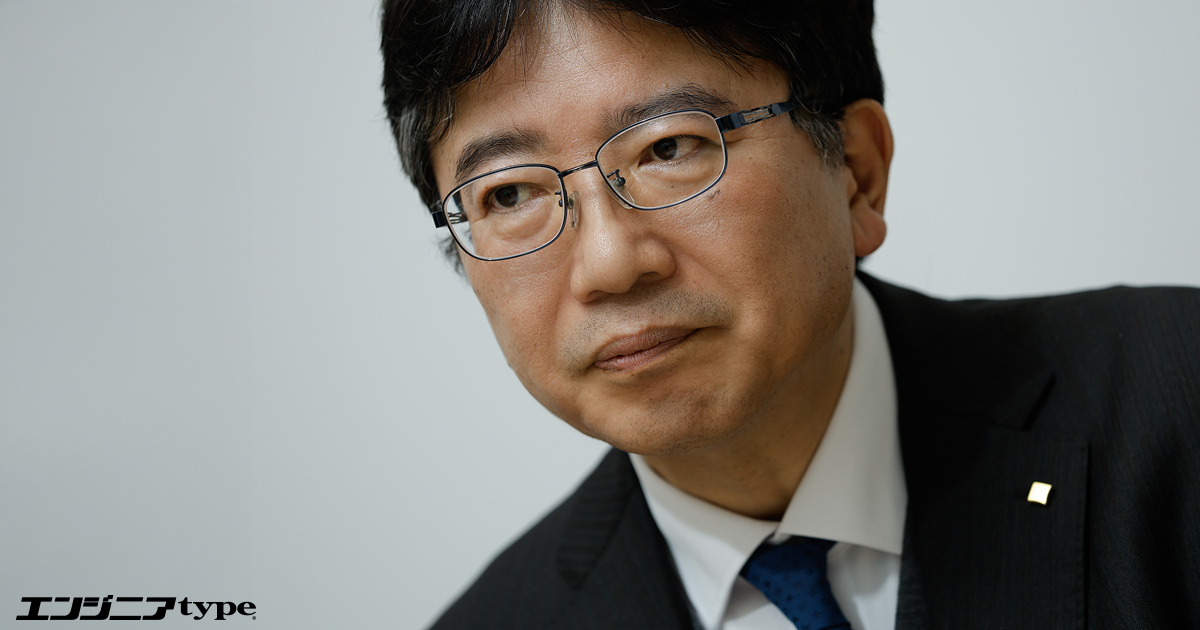

株式会社デンソー 品質管理部 TQM推進室 SQC推進 技師

吉野 睦氏

1957年生まれ。名古屋工業大学大学院を修了後、デンソーへ入社。生産技術開発部を経て、品質管理部へ。博士(工学)応用統計。主な著書に『シミュレーションとSQC―場当たり的シミュレーションからの脱却 (JSQC選書)』(共著、日本規格協会、2009年)、『パラメータ設計・応答曲面法・ロバスト最適化入門―JUSE‐StatWorksオフィシャルテキスト(実務に役立つシリーズ)』(共著、日科技連出版社、2012年)

デンソーの品質管理部TQM推進室でSQC推進担当次長を務める吉野睦氏は、データサイエンスの伝道師のような存在だ。デンソーの各部門をデータサイエンスの観点からサポートするとともに、人材育成でも重要な役割を担う。一般財団法人日本科学技術連盟『ものづくりにおける問題解決のためのデータサイエンス入門コース/設計コース』の講師を務めるなど、社外での活動にも意欲的だ。

吉野氏は試行錯誤を繰り返しながら、モノづくりにおける統計解析手法の高度化に取り組んできた。本格的にデータと付き合い始めたのはキャリアの後半になってから。それまでは自他ともに認める“材料屋”だった。大学院で金属工学の修士課程を修了し、デンソー入社後には長くはんだ付け技術の研究開発に取り組んだ吉野氏。どのようにして、データサイエンスへの道を切り拓いてきたのだろうか。(以下、敬称略)

株式会社デンソー 品質管理部 TQM推進室 SQC推進 技師

吉野 睦氏

1957年生まれ。名古屋工業大学大学院を修了後、デンソーへ入社。生産技術開発部を経て、品質管理部へ。博士(工学)応用統計。主な著書に『シミュレーションとSQC―場当たり的シミュレーションからの脱却 (JSQC選書)』(共著、日本規格協会、2009年)、『パラメータ設計・応答曲面法・ロバスト最適化入門―JUSE‐StatWorksオフィシャルテキスト(実務に役立つシリーズ)』(共著、日科技連出版社、2012年)

吉野睦は大学院で金属工学を学んだ後、1982年にデンソーに入社した。事業の急成長に伴い、同社が採用を大きく拡大していた時期だ。それまでのカーエアコンメーカーという枠を超え、デンソーはカーエレクトロニクス分野への展開を進めていた。やる気満々でデンソーの門をくぐった吉野だが、上司から聞かされた開発テーマに落胆したという。

「配属されたのは製造ラインの設計、工程条件の検討などを行う生産技術開発部門です。私は材料を勉強してきたので、特殊鋼や高性能磁石の開発をやれと言われるのだろう思っていました。ところが、上司は『はんだ付けをやれ』と。正直、がっかりしました」

製品で使われるプリント基板には数多くの穴が開けられており、小さな部品から伸びたピンを差し込んでいく。溶けたはんだの上に基板を送り込むことで、差し込んだピンとピンがつながり回路ができる。まれに、接続してはならないピンの間に、はんだでブリッジができてしまうことがある。こうして、不良品が生まれる。吉野の仕事は、不良の原因を突き止め、対策を考えることである。

一見地味なはんだ付けだが、仕事を始めてみると滅法面白い。吉野が夢中になったのは、「想定外のことが起きるから」だ。

「生産ラインでは、どうしてもバラツキが出ますし、想定外の事象が起こることもあります。これが不良品につながったりする。どうして、そんなことが起きるのか。そのメカニズムの解明は、とても刺激的なプロセスでした」

実は、吉野と統計との付き合いは長い。「40代までは、自分の仕事を前に進める手段として統計解析を使っていました」とのこと。初めて統計に触れたのは、大学院時代だった。

「先輩に勧められて受けた草場郁郎先生の経営工学の講義で、統計の世界の奥深さを知りました。入社して間もない頃に、田口玄一先生がデンソーで行った講義を聴講したのも、統計に関心があったからです」

田口玄一はデミング賞なども受賞した品質管理の権威である。80年代には米国に拠点を移し、フォードをはじめ多くの製造業で品質向上に貢献。「米国を蘇らせた男」とも称される伝説の研究者だ。トヨタをはじめ、自動車メーカーやデンソーからも招かれるなど、日本のモノづくりにも大きな足跡を残した。田口の方法論『タグチメソッド』に親しんだことは、吉野の後のキャリアにも影響を与えた。

統計解析ははんだ付け工程の改善に大いに役立った。吉野の印象に残っているのが、ロボット噴流はんだ付け装置を開発したことだ。ラインに設置されたこの装置は、いくつもの工程をこなしながら効率的に作業を進める。この各工程をコンベアで連結することをやめ、各々最適化することにより、はんだ付けに起因する不良率は桁違いに低減したという。

吉野は「統計処理なしには、最適条件の割り出しはできませんでした。その際に用いたのがタグチメソッドです」と言う。この時の経験を論文にまとめ、仲間と一緒に日本品質学会誌に寄稿した。1996年、この論文は日本品質管理学会品質技術賞を受賞している。

当時、デンソーは独ボッシュとの交流を行っており、毎年のように技術者が行き来していた。工場のラインを見学した技術者は、ロボット噴流はんだ付け装置に釘付けになり、いくら促しても次に進んでくれなかったという。

「いつもはカバーがしてあるので、装置の複雑な機構や細かな動きは見えません。ただ、この時は交流相手であるボッシュの技術者なので、フタを開けて中身を見せたそうです。ドイツからやってきた技術者を案内した役員からは、後で『お前のつくった設備から離れようとしないんだ。時間内に終わらせないといけないのに、全く困ったよ』と聞かされました」

当時、吉野は30代の終わり頃。そんなことがあってから、ますます統計解析が面白くなった。

世の中の環境意識は、吉野が入社する前から徐々に高まりつつあった。厳しくなるばかりの環境規制とも、製造業は向き合わなければならない。吉野の前にも、フロンや鉛の使用に対する規制のハードルが次々に出現し、その度に手探りで解決策を見いだしていった。最大のピンチは、フロン規制対策の時だったという。

「フラックス(ヤニ)と呼ばれるはんだ付け促進剤がありますが、これが製品にも残ると後で腐食などの原因になります。当時は、フラックスなどの成分を取り除くために、フロン洗浄を行っていました。しかし、そのフロンが使えなくなる。この規制をクリアするために、外部の化学メーカーと一緒に、従来のフラックスに失活剤を添加し、はんだ付け後、無害になる材料を開発しました。ただ、開発するまでには相当苦労しました」

開発した新しい手法を品質保証会議にかけるのだが、吉野は2度のダメ出しを食らう。この時は統計解析を使うこともできず、地道に実験とデータの積み上げを繰り返した。気合と根性で乗り切ったという。

はんだ付けの技術で頼られる存在になった吉野に、転機は47歳の時に訪れた。「50歳を目前にして、プラスアルファの技を身に付けたい」と思い、一念発起して大学院の博士課程に入学したのである。

「母校である名古屋工業大学の仁科健先生が、企業のエンジニアなどを集めた研究会を主宰していました。私も参加していたのですが、ある時、話したアイデアに対して仁科先生が関心を示してくれた。『そのアイデアを膨らませば、学位を取れるかもしれないよ』と。これで欲が出たというか、その気になってしまいました」

普段の業務を続けながら、週に1度半日の有給休暇を取ってゼミに出るなどして、大学院の経営工学科で学んだ。その3年間の成果は『デジタルエンジニアリングにおける実験計画法の活用』という学位論文にまとめられている。

2007年、吉野は50歳の時に上司から呼ばれた。いよいよ出向かと思っていたら、思いがけない話を聞かされた。長年在籍した生産技術開発部門を離れて、品質管理部への異動を言い渡されたのである。

「当時、顧客が新しいエンジンを開発中でした。デンソーはエンジン周りのセンサー類や制御系などに関わる製品を提供しようと考えていました。ところが、提案がなかなか通らず、営業チームは苦戦していたようです。顧客の開発チームの要求に応えるためには外乱、つまり環境変化によって起こる誤差因子などに対して、いかに強いかを説明する必要がありました」

外乱に対する強さは、品質工学でロバストネスと呼ばれる。ロバスト設計は、タグチメソッドのキーワードだ。吉野はタグチメソッドを使いこなせる技術者として品質管理部に迎えられ、提案製品のロバスト化に従事。この結果、デンソーの製品群はコンペで圧勝した。

近年は産業界でタグチメソッドを見直す動きもあるようだが、2000年代半ばを過ぎた頃、デンソー社内ではその知見が失われつつあった。かつて招いた田口から直接学んだ技術者の多くが定年を迎えたり、役員になったりしており、謦咳(けいがい)に接した実務者は社内には数えるほどしか残っていなかった。

こうして、吉野は統計解析のエキスパートとして、第2のキャリアをスタートさせる。吉野が品質管理部に移ってから数年後には、ビッグデータやAIのブームの前兆のような出来事が続いた。

例えば、『パターン認識と機械学習』(クリストファー・ビジョップ著)が日本でも出版され、研究者やエンジニアの間で評判になった。吉野は若手と一緒に、この本が読めるようになりたいとの想いから勉強会を始めた。2011年のことである。

「他社で勉強会を立ち上げたという話を聞いて、パラパラと読んでみました。なるほどすごい本だと思ったので、勉強会をやろうと声を掛けました。集まったのは10人ほど。定時後に集まる隔週の勉強会を半年間やったのですが、みんな面白がって、結局は1年近く続けることになりました」

世の中の動きや若手技術者の反応を見て、吉野は本格的な教育の必要性を痛感した。社内でデータサイエンス教育を提案し、2012年から正式に教育プログラムがスタート。この頃から、テレビ番組などでもビッグデータ特集が組まれるようになる。ビッグデータやデータサイエンスという言葉は、経営者や事務系ビジネスパーソンの間にも浸透し始めていた。

長年SQC(Statistical Quality Control:統計的品質管理)を活用してきた吉野は、「データサイエンスの考え方は真逆のアプローチ」だと言う。どういうことか。

「従来の統計解析では『この事象は正規分布に従う』などの仮定を置き、観測値が仮定した分布に従う確率を調べます。これに対して、データサイエンスが扱うデータは膨大。データは所与であり、真実であるという前提で、どのモデルが妥当かを見ていくというアプローチです。言い換えれば、セオリーが先か、観測値が先かということ。前者が従来型、後者がデータサイエンスの考え方です」

吉野はSQCなどで使われる従来の統計手法とデーサイエンスを峻別している。データサイエンスの対象となるビッグデータの世界では、従来型統計手法が有効に機能しない。ビッグデータが大標本かつ高次元という特性を持つからである。

例えば、ある店舗の売上向上に最もインパクトのある因子を見いだそうとしたとき、候補となる因子は数百、それ以上にもなり得る。つまり、高次元である。近隣で開催されるイベントや天候などの外部要因もあれば、スタッフの出勤状況や配置、棚の陳列の仕方などの内部要因もある。陳列を例にとっても、無数の要素に分解できるだろう。これでは、仮定を設定することはできない。「データを所与として、モデルを見いだす」というアプローチがビッグデータ時代に求められるのは、当然のことだろう。

自動車産業は今、大きな地殻変動の時期を迎えている。コネクテッドカーや自動運転といった大きなトレンドが進行中だ。こうした中で、データサイエンスの重要性はますます高まっている。また、スマートファクトリーを実現するためにも、ビッグデータの有効活用が欠かせない。

かつて自動車は「メカの世界」だった。排ガス規制が強化された1970年代中盤から「メカ+エレクトロニクス」の動きが進行し、さらに時代が進むと「メカ+エレクトロニクス+ソフトウエア」の塊になった。近年はここに、「システム」が加わっている。自動車の複雑性は増すばかりだ。

環境変化に適応するため、デンソーは自らの姿を変えてきた。吉野が入社した1980年代前半、採用されたエンジニアは概ね機械・材料系が6割、エレクトロニクス系が3割、その他が1割という比率だったそうだ。現在の構成比は様変わりしている。2018年度の採用実績を見ると、機械・材料系34.3%、エレクトロニクス系29.5%、情報 IT系13.0%、その他23.2%となっており、ソフトウエア領域の人材拡充が進んでいる。

吉野が時間をかけて統計解析を自家薬籠中の物としたように、他のエンジニアもプラスアルファの技術を習得することで、変化の波を乗り越えてきた。

「私が入社した時期には“メカ屋”がたくさんいましたが、ある時期からメカオンリーでは仕事ができなくなりました。そこで、エレクトロニクスやソフトウエアなどを学んで、エンジニアとしての幅を広げ、自分の価値を高めていった。私のようなキャリアシフトを経験したエンジニアは、デンソーでは決して珍しくありません」

2018年4月、吉野は久しぶりに古巣の生産技術部に戻った。同部内のデータ解析チームが、新しい居場所だ。

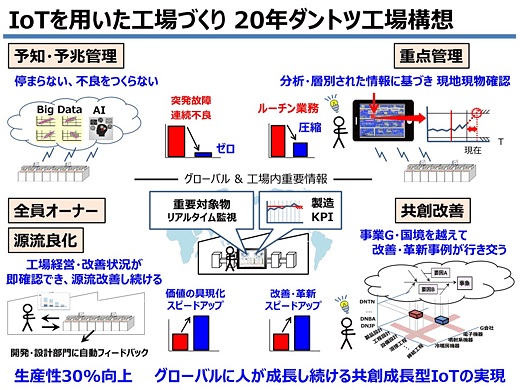

『IoTを用いた20年ダントツ工場構想』(出典:デンソー提供資料、2016年11月作成)

デンソーは世界の130工場をIoTでつなぎ、大幅な生産性向上を実現しようとしている。2020年の目標は、2015年比30%の生産性向上。130の工場からは膨大なデータが刻々と集まり、リアルタイムで解析処理が行われ、その結果が各工場にフィードバックされる。10年以上を経て戻ってきた馴染みの場所で、吉野はビッグデータと格闘しながら若手の育成にも力を注ぎたいと考えている。

取材・文/津田浩司 撮影/小林 正(スポック)

タグ